Voce di capitolato

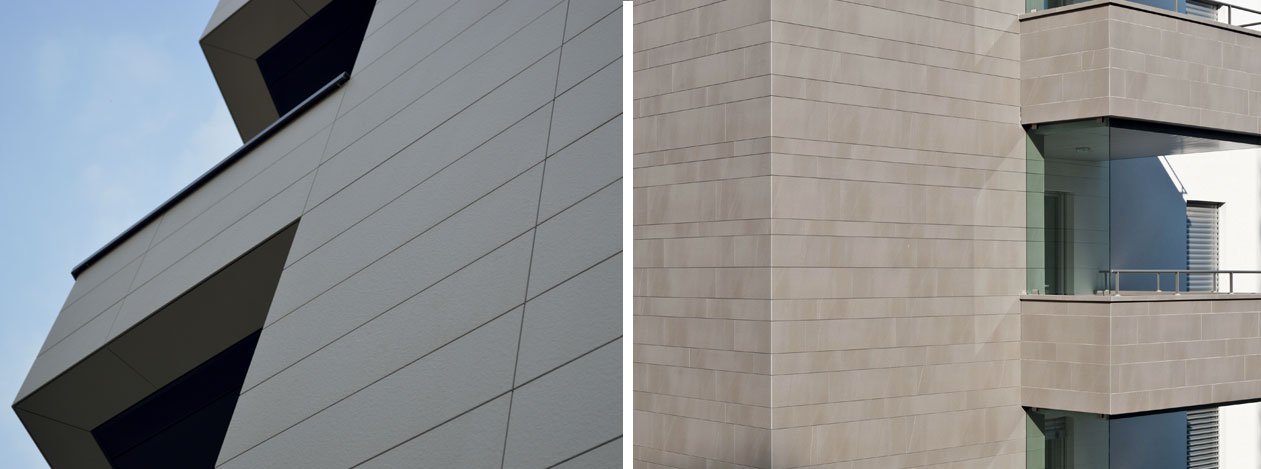

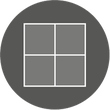

Il sistema di facciata a giunto chiuso costituisce una soluzione innovativa che consente di rivestire l’edificio con la facciata ventilata in gres porcellanato Mirage® e di avere numerosi benefici dal punto di vista estetico, energetico e pratico.

Il sistema a giunto chiuso è caratterizzato dalla possibilità di rendere minime le fughe e di chiuderle mediante speciali profili in alluminio, ottenendo così un effetto estetico molto gradevole e di design.

In base a questa caratteristica si crea una macro-ventilazione nell’intercapedine di facciata, diversamente da quanto avviene per le facciate a fuga aperta, ottenendo una totale inaccessibilità all’intercapedine da parte degli insetti.

Descrizione specifica del sistema

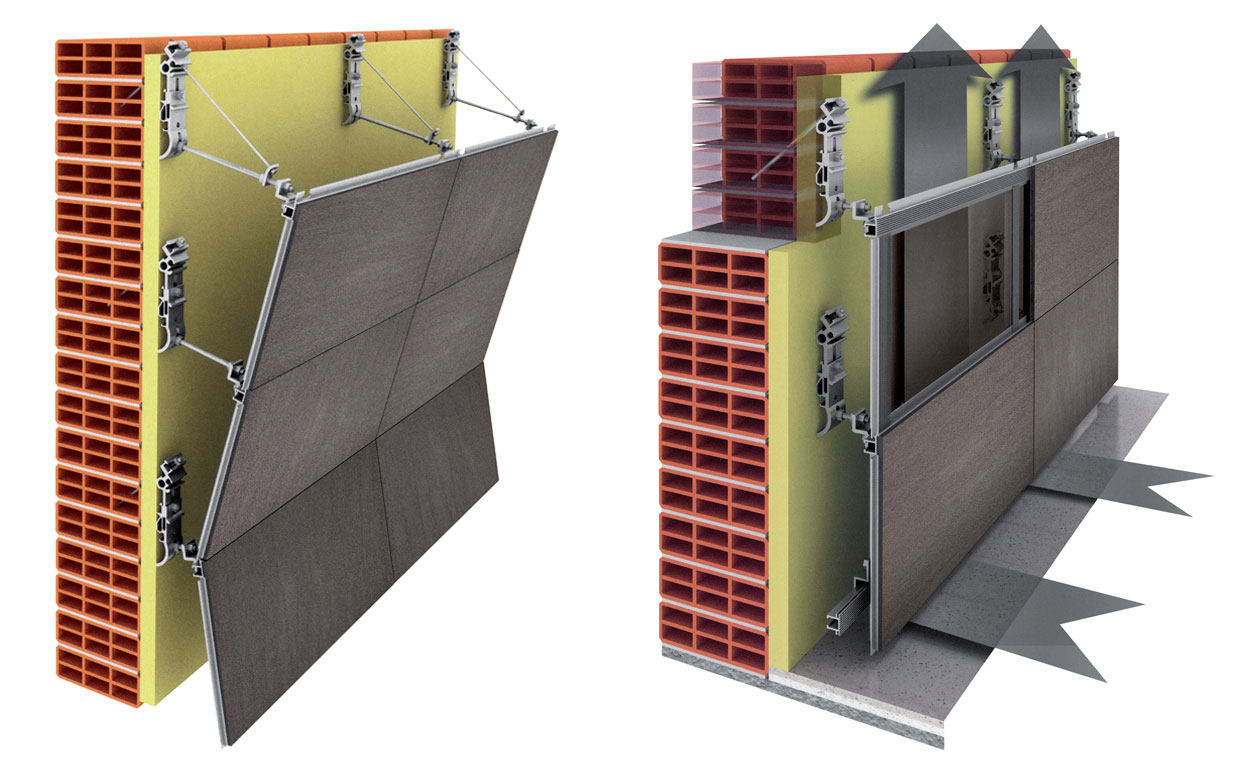

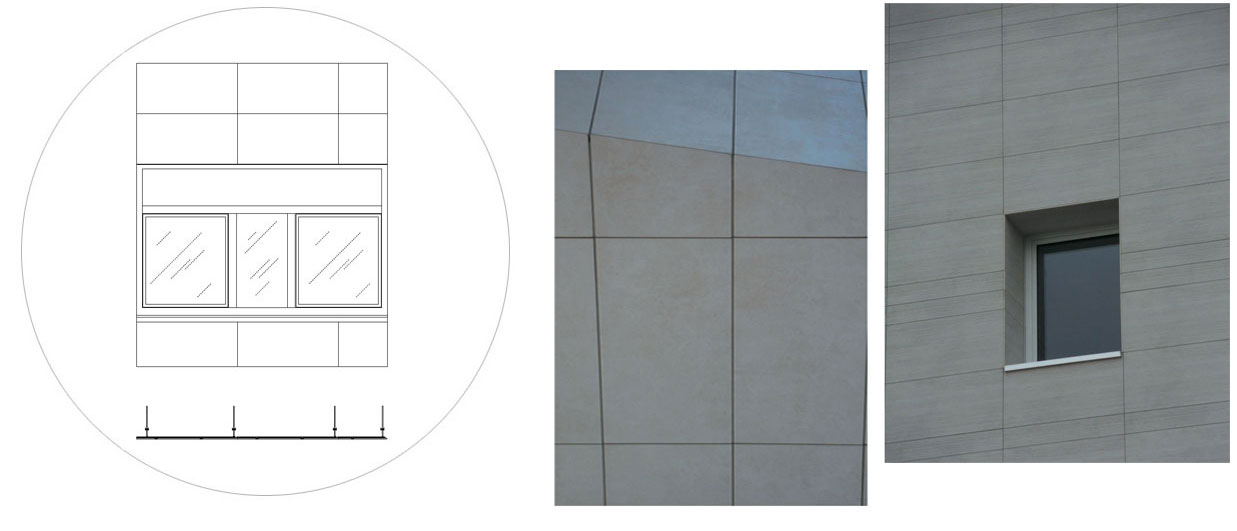

La sottostruttura in alluminio viene pre-assemblata alle lastre in gres porcellanato mediante uno speciale tipo di incastro, nonché una particolare guida per il relativo allineamento. Ne conseguono diversi benefici per la posa in opera e in termini di funzionalità.

La sottostruttura pre-assemblata consente di controllare i materiali di progetto in fase di preparazione e di adattare le lastre di rivestimento in corso d’opera. Ne consegue un’elevata flessibilità ed un’elevata libertà nel design della facciata.

La lavorazione delle lastre e l’assemblaggio fra la lastre e la sottostruttura primaria in allumino viene fatta in stabilimento, consentendo una preparazione dettagliata e precisa del materiale da posare in cantiere.

La sottostruttura, formata da profili in alluminio EN AW- 6060 lavorati e pre-assemblati alla lastra, identifica il suo punto di forza in uno speciale tipo di incastro dell'ancoraggio, nonché una particolare guida per il relativo alloggiamento.

Il giunto chiuso

La sottostruttura in alluminio consta di ampie aree di sormonto che oltre a fungere da guida per la facilitazione di posa, grazie a speciali lavorazioni realizzate con centri di lavoro, hanno funzioni pratiche e qualitative di altissimo rilievo. Il giunto chiuso evita l’intrusione delle acque meteoriche, l’intrusione di insetti e conferisce alla camera ventilata la proprietà della continuità della stessa.

L’industrializzazione produttiva delle lastre

La lavorazione delle lastre e l’assemblaggio fra la lastre e la sottostruttura primaria in allumino viene fatta in stabilimento utilizzando macchinari a controllo numerico ad alta precisone. Allo stesso modo anche l’incollaggio strutturale tra il “frame” metallico ed il gres viene eseguito all’interno della linea produttiva controllando il rispetto delle procedure di utilizzo delle resine per garantirne di conseguenza la resistenza e la durata nel tempo. Nonostante il preassemblaggio industriale tra lastre e sottostruttura, la flessibilità nelle operazioni di posa rimane invariata grazie alla possibilità di taglio in loco di due lati di ogni lastra.

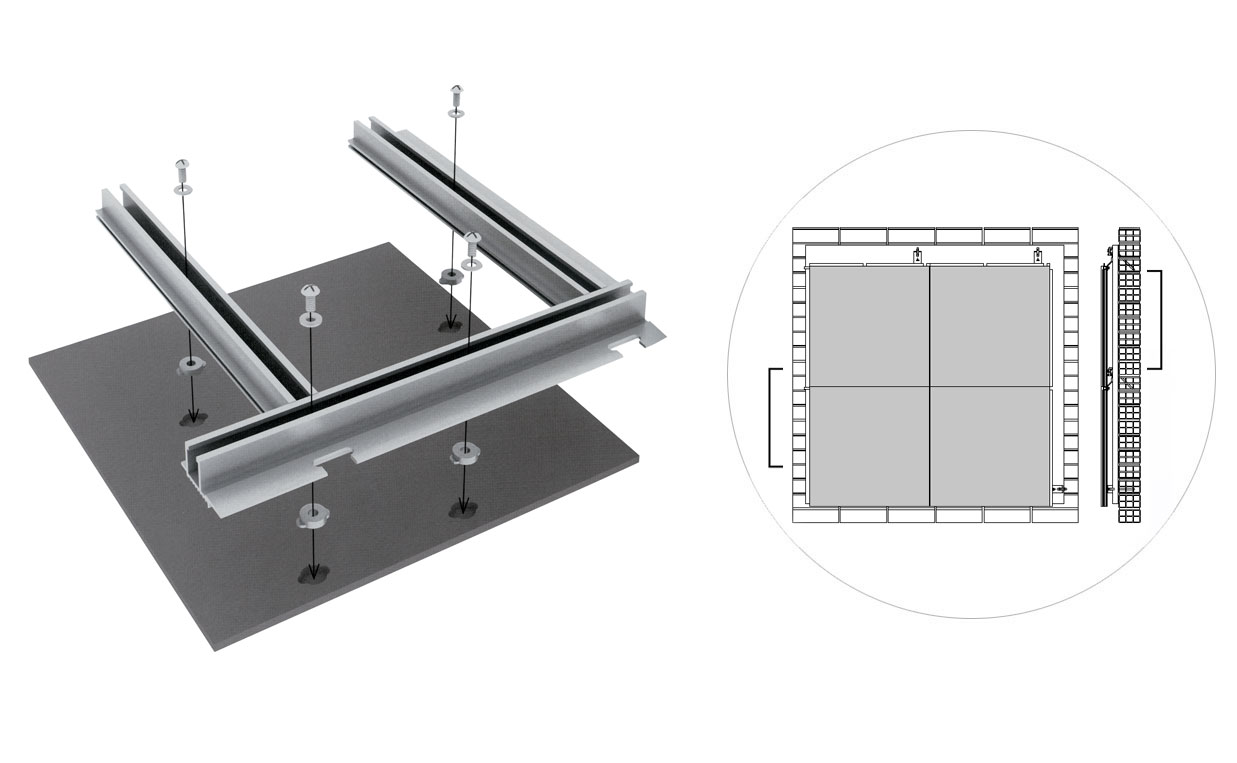

La gestione delle fughe

Il sistema a giunto chiuso prevede la gestione delle fughe in modo programmato. Il progettista decide quale dimensione delle fughe orizzontali e quale delle fughe verticali. Durante la fase di produzione industriale i centri di lavoro determinano con assoluta precisione (tolleranza 0,05mm) la dimensione delle fughe: (da 2 a 8 mm.), (su richiesta fuga zero).

L’installatore quindi durante la fase di posa in opera, seguendo gli incastri predeterminati di allestimento, determina automaticamente le fughe prescelte.

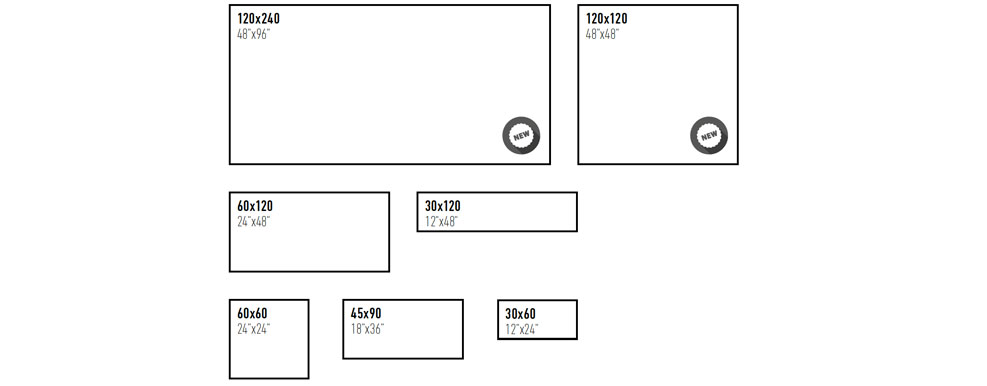

La gestione dei diversi formati

La sottostruttura è progettata e realizzata industrialmente, per essere poi preassemblata alla lastra da rivestimento in gres.

È possibile creare modelli che permettono la realizzazione di lastre preassemblate di diverso formato compatibili fra loro. È quindi realizzabile l’opus guidato, come ad esempio: lastre 30x60 accoppiate a lastre 60x120 posizionate verticalmente o orizzontalmente.

Allo stesso modo è possibile creare pannelli composti da diversi formati o lavorare i profili di alluminio in modo da avere incastri che prevedano l’assemblaggio in loco di lastre di diversa misura e con fughe non allineate. Queste scelte architettoniche, vengono trasferite sulla sottostruttura metallica in fase di produzione in stabilimento con la conseguente semplificazione delle operazioni di posa in cantiere.

Il Casellario in opera

Far coincidere le fughe con le linee geometriche delle aperture, dipende dal rispetto fra le quote di progetto e quelle effettivamente realizzate in opera, non sempre questo è possibile a causa di errori e piccole varianti.

Con il sistema a giunto chiuso rimodulare e adattare le lastre in opera è molto semplice grazie alla predisposizione della sottostruttura che prevede la riduzione a casellario delle lastre senza rinunciare al sistema di incastro guidato e ai sormonti.

L’ancoraggio alla lastra

Le lastre vengono ancorate alla struttura sia meccanicamente sia chimicamente. Uno speciale collante siliconico strutturale funge da antivibrante tra alluminio e gres, oltre che a collaborare alla tenute del sistema. Il tutto viene poi fissato mediante speciali tasselli meccanici per garantire al sistema una elevatissima tenuta.

L’ancoraggio a parete

Si tratta di un ancoraggio certificato, studiato appositamente per le facciate ventilate. Risponde brillantemente applicato su qualsiasi supporto di tamponamento anche su quelli a bassa consistenza quali ad esempio mattoni forati. La resistenza certificata è di 230 kg circa per ogni ancoraggio.

Diventa perciò semplicissimo per il progettista predisporre resistenze anche differenziate. Per esempio per opporsi alle sollecitazioni del vento, che notoriamente si accentuano sulle periferie alte del prospetto oggetto del rivestimento, si possono aggiungere ancoraggi tali da soddisfare le esigenze più severe di carico ammissibile.

La facilità di posa

È determinata dall’industrializzazione della facciata ventilata, caratteristica che determina l’alta produttività in cantiere, la altissima qualità estetica e funzionale e una grande competitività.

La smontabilità

Il sistema è dotato di due modalità riferite alla smontabilità delle lastre: